在物流作业中,托盘是一种用于机械化装卸、搬运和堆存的集装单元工具。托盘的广泛使用,使得物流作业实现了单元化、规范化、标准化和高效化。传统上,木材是制作托盘的主要材料。 但木托盘综合力学性能差,容易损坏,更主要的是木托盘消耗大量的木材,造成木材资源的巨大浪费。因此,自上世纪九十年代中期以来,发达国家积极探索研究可替代木材的托盘新技术,先后出现了塑料托盘、金属托盘以及复合材料托盘等。

木塑复合材料(WPC)是以木纤维和塑料为主要原料,通过加入各种加工助剂,利用高速混合机混合后,经造粒或直接成型制成的产品。用木塑复合材料制作的托盘,可以解决木托盘洁净度差、易损坏、寿命短的缺点,也避免了全塑托盘刚性差、价格高、规格灵活性小等缺点,兼有木托盘和全塑托盘的优良特点。

目前,木塑模压托盘的工业化生产中采用的主要成型方式是挤出成型和压塑成型。挤出成型的加工周期短、工艺简单,但挤出型材后的后续加工程序繁多,工业自动化程度不高。 压塑成型是一种重要的成型方式,大多是将物料放入模具型腔中,然后闭模加温、加压,让物料在模具中熔融、固化,再经脱模得制品,其自动化程度较高,操作简单,但其生产周期长,生产效率低。

基于背景技术存在的问题,木塑模压托盘的制作方法先将木粉与基体树脂混合塑化后挤出型坯,再模压成型,这样既可以减少保压时间,缩短生产周期,提高生产效率,又可实现高度的自动化,是一种优化的生产工艺。木塑模压托盘的制作方法包括如下步骤:

1、将塑料基料、木粉、偶联剂、润滑剂、抗氧剂、着色剂加入到高速混料机中,混合均匀,得混合料;将粒径在1-16mm之间,含水率不高于3%的木屑、PE再生料、硅烷偶联剂KH550、硬脂酸锌、抗氧剂1010、黑母粒加入到高速混料机中,混合均匀,得混合料;高速混料机温度设定为70℃,混料时间为20min;PE再生料、木屑、硅烷偶联剂KH550、硬脂酸锌、抗氧剂1010、黑母粒的质量比为:30:70:0.1:1:0.1:1。

2、将混合料加入单螺杆挤出机中熔融共混,得到熔融料;挤出机各段温度为:一区150-175℃,二区165-195℃,三区170-195℃,四区180-200℃。

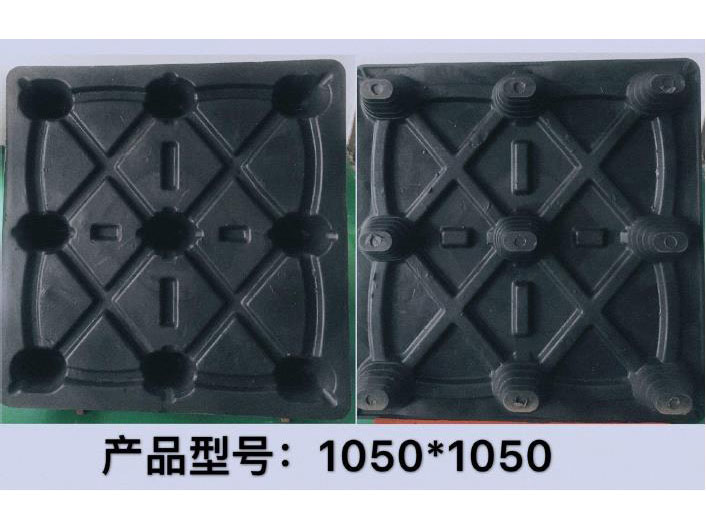

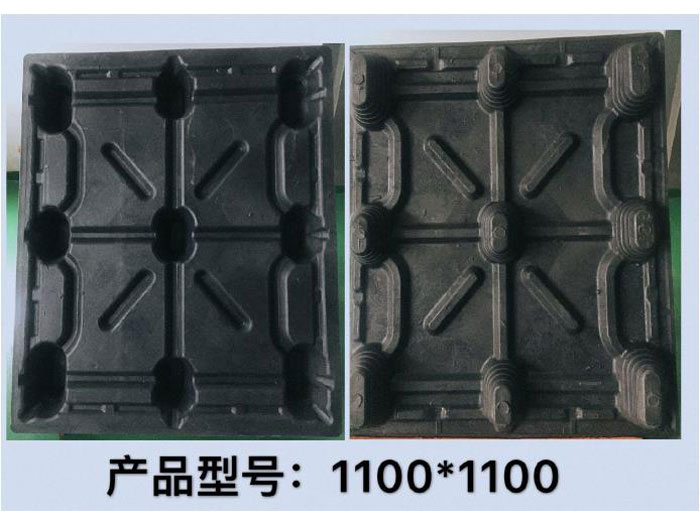

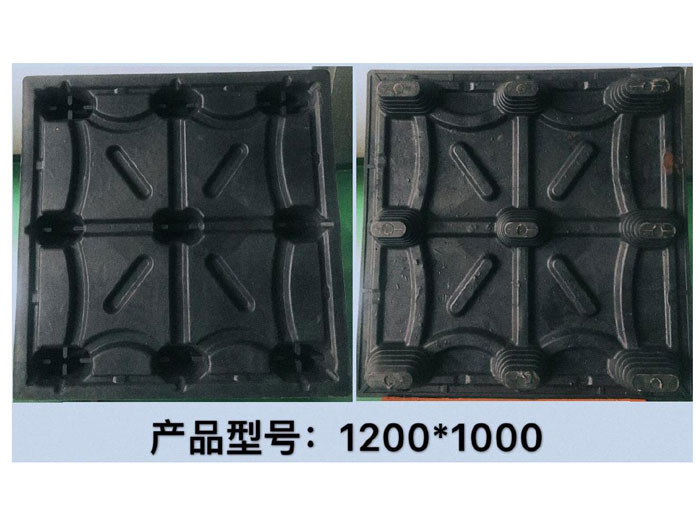

3、熔熔融料在单螺杆挤出机中间的储料仓内加热保温,待熔融料达到制备一个托盘的量后,送入冷压机的模具中,压制成型,固化冷却,脱模即得木塑模压托盘;在压制规格为120×1400mm的双面进叉的单面托盘时,冷压机压力设定为22MPa,保压时间为6min;储料仓压力控制在2.0-2.5MPa;储料仓的温度设定在190℃;加料前模具预先加热到50℃。

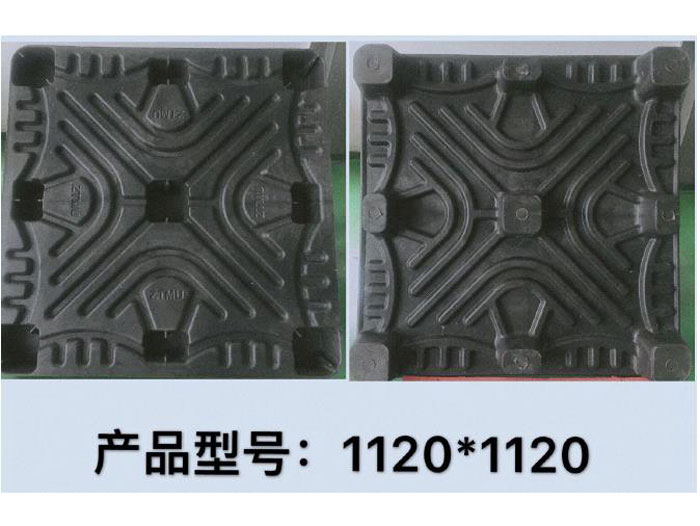

从综合性能看《模压托盘加工工艺》摒弃了其他类型托盘产品的缺陷,具有强度高、韧性好、不变形、不吸潮、不霉蛀、抗腐蚀、耐老化、易加工、可回收、无污染等优点,而价格却低于其它各类托盘。因此,木塑托盘成为物流托盘的更新换代产品,是托盘技术发展的趋势。

木塑模压托盘的制作工艺先将木粉与基体树脂混合塑化后挤出型坯,再用冷压机模压成型,这样既可以减少保压时间,缩短生产周期,提高生产效率,又可实现高度的自动化,是一种优化的生产工艺。木塑模压托盘对原料的要求不高,可以选用回收的塑料和木材加工厂的边角废料和农作物秸杆,产品制做成本低,制备的托盘性能优异。 可以广泛适用于制药、化工、饮料、烟草、建筑等行业的仓储和物流,尤其是在降低能耗,资源循环利用方面有特殊的贡献,经济和生态效益好,市场需求巨大。

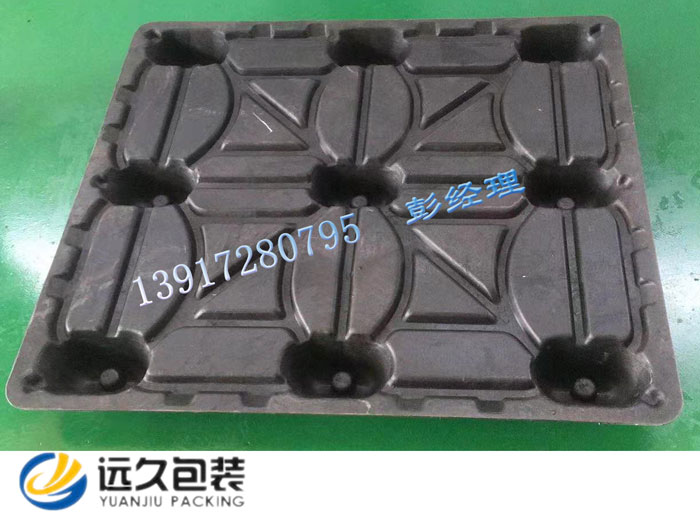

木塑模压托盘的性能:防潮、防霉、防蛀、无钉、无刺、易清洗、出口卫生可免检、含水率低于10%,不受天气影响,经久耐用、可回收再生利用,环保,具有防水性能好,可长期浸泡水中,无胶合成(无甲醛),一次成型(无钉机构,不会因为钉子露出把包装物搞坏,200 度高温融合,800 吨的高压合成(出口免熏蒸),外形可塑性强(含有塑料成分),使用过程中不会掉粉,产品是具有木头的柔性和塑料的韧性,木塑模压托盘广泛应用于物流运输、仓储等服务。

上一篇:暂无

上海工商

上海工商 沪公网安备 31011702003150号

沪公网安备 31011702003150号